Получение прутков малого диаметра из дисперсионно-твердеющих жаропрочных медных сплавов методом непрерывного литья

Получение прутков малого диаметра

из дисперсионно-твердеющих жаропрочных медных сплавов

методом непрерывного литья.

Костин С.А., ОАО «Институт Цветметобработка»

Известно, что для одного и того же сплава устойчивость прочностных характеристик при нагреве выше у материала находящегося в литом состоянии, чем деформированном. Это связано с тем, что «деформация литого сплава разбивает сетчатые и междендридные прослойки хрупкой и твердой фаз и заменяет их изолированными включениями, облегчая таким образом течение основного металла»[1]. Поэтому было бы заманчиво получить прутки из жаропрочных медных сплавов именно в литом состоянии, диаметром максимально приближенным к конечному изделию, и сравнить их свойства с полученными по обычной технологии (с использованием горячей и холодной деформации). Для данных материалов под прутками малого диаметра подразумевается диапазон размеров от 12 до 30 мм.

Преимущества непрерывного литья заготовок малого диаметра перед литьем слитков с последующей их деформацией до нужного размера очевидны в производственном отношении - как минимум увеличение выхода годного. Для проведения работ была поставлена задача: разработать технологию получения литого прутка ?25 мм из хромовой бронзы БрХ 0,8 и сравнить свойства, полученные этими двумя методами (естественно, и та, и другая технология производства прутков включает термическую обработку - закалку с последующим старением).

Учитывая жесткие требования к химическому составу, как по основным компонентам так и по примесям, на заводе «Красный Выборжец» было освоено изготовление прутков из слитков, полученных с использованием метода электрошлакового переплава или плавкой в вакууме, с последующим их прессованием и волочением до требуемого размера. Основной проблемой при плавке хромовой бронзы является растворение хрома в расплаве меди, что, как известно, зависит от многих объективных и субъективных факторов.

С целью получения надежного состава хромовой бронзы от плавки к плавке, а следовательно, обеспечения заданного уровня свойств была предложена другая схема ведения процесса: плавка в среде защитных газов с рафинированием и перемешиванием расплава с помощью направленной подачи инертного газа снизу вверх. Ввод хрома в расплав осуществляется с помощью предварительно подготовленной лигатуры медь-хром. Литье прутков производится горизонтальным методом, для чего расплав подается с донной части тигля в специально сконструированный кристаллизатор при заданной температуре и других подобранных параметрах литья. В результате получали литые прутки ? 25 мм, которые резали на размер, кратный 3 метрам.

Одной из особенностей дисперсионно-твердеющих сплавов является необходимость проведения закалки для получения перенасыщенного твердого раствора. По классической технологии это достигается прессованием в воду или нагревом и быстрым охлаждением в ванне с водой. При этом температура закалки не превышает 950-980?. При этой температуре растворимость хрома в меди составляет 0,35-0,4%. Предложенная новая технология позволяет проводить закалку непосредственно из жидкого состояния, что обеспечивает фиксацию твердого раствора практически на уровне предельной растворимость хрома в меди (около 0,7% при 1070?).

Ниже приведены сравнительные химический состав и свойства, полученные по новой технологии и технологии завода «Красный Выборжец», регламентируемых ТУ 48-21-197-81.

1. Сравнение химического состава:

| Химический состав | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Сплав | Основные элементы, % | Примесей не более, % | |||||||

| Cr | Cu | Fe | Pb | Zn | Mg | Ni | P | Сумма остальных | |

| БрХ 0,8 «Ш» ТУ 48-21-197-81 | 0,5-0,7 | основа | 0,05 | 0,005 | 0,015 | 0,002 | 0,03 | 0,01 | 0,08 |

| БрХ 0,8 | 0,7 | 0,008 | 0,005 | 0,001 | - | 0,001 | - | 0,02 | |

Как видим, по количеству полученных примесей, технология позволяет получать материал чище, чем с использованием электрошлакового переплава. Его состав соответствует БрХ 0,8 «В», вакуумной выплавки по ТУ 48-21-197-81.

| Способ изготовления | Состояние | Временное сопротивление, МПа (кгс/мм2) не менее, | Относительное удлинение, не менее, % |

|---|---|---|---|

| БрХ 0,8 «Ш» ТУ 48-21-197-81 | Тянутый | 340 (35) | 12 |

| БрХ 0,8 | Литой | 360 (36,1) | 30,8 |

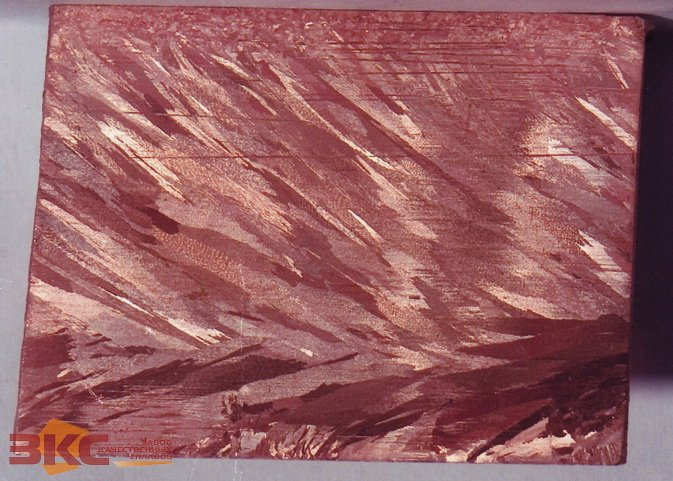

2. Макроструктура продольного шлифа прутка ?25 мм БрХ 0,8, полученного по технологии непрерывного литья:

Как видно из приведенных выше данных, пруток ?25 мм из сплава БрХ 0,8, полученного по технологии непрерывного литья, соответствует требованиям ТУ 48-21-197-81 как по химическому составу, так и механическим свойствам. Но важно заметить, что он имеет литую структуру, что несомненно повышает его жаропрочность.

Сведения об авторе доклада «Получение прутков малого диаметра из дисперсионно-твердеющих жаропрочных медных сплавов методом непрерывного литья».

Костин Сергей Алексеевич - директор по развитию ЗАО «Завод качественных сплавов», г. Москва, аспирант ОАО «Институт Цветметобработка».

Тел./факс +7 (495) 545 05 00

[1] Бочвар А.А. Металловедение, изд-во литературы по черной и цветной металлургии, 1956.