Организация малотоннажного производства в России

Практические шаги по созданию малотоннажного

производства цветного проката для нужд ракетостроения

Уважаемые коллеги!

После последних неудач, о проблемах Российской космонавтики не говорил разве что ленивый. Но в основном все видят их решение в ужесточении контроля на всех уровнях, возрождение в том или ином виде института военной приемки. Да это правильно, но в области производства цветного проката это борьба со следствием, а не с причиной. Я бы поставил вопрос так: «А что контролировать»? Мелкосерийность, отсутствие долгосрочных контрактов и соответственно невозможность планирования, а также не понимание стратегических перспектив, сделали выпуск продукции из специальных сплавов не интересным занятием для собственников заводов ОЦМ.

Попробуем вместе проанализировать как это произошло. И самое главное - предложить, что делать.

Заказы ракетно-космической отрасли всегда были малотоннажными. Даже самое крупное производство проката из ЖМС для нужд ракетостроения, организованное на "КВ", в общем объеме его производства не играло ключевой роли. Прокат изготавливался на производственных мощностей линейных заводов. Качественное и своевременное выполнение заказов оборонной промышленности обеспечивалось повышенным вниманием государства: с одной стороны это был жесткий контроль: от партийных до силовых структур, но с другой стороны была и система поощрений: от премий до государственных наград. И очень важно, что все это объединяла идея. Идея освоения космоса.

Хочу напомнить что важное место в разработке новых сплавов и материалов, а также технологий их производства, занимал институт «Гипроцветметобработка», (сейчас «Цветметобработка») и «ЭЗКС». На производственных мощностях которого специалисты института отрабатывали технологические процессы, которые потом внедрялись на линейных заводах. При этом следует отметить, что состав оборудования ЭЗКС позволял работать с не только с небольшими партиями материала, но и поставлять продукцию по кооперации. В частности высококачественные вакуумные слитки под дальнейший передел.

В 90-х годах в цветной металлургии произошло резкое уменьшение спроса на прокат, образовался огромный переизбыток производственных мощностей. В среднем каждый з-д ОЦМ был спроектирован на выпуск не менее 5000 тонн проката ежемесячно. Если взять семь основных заводов, то это уже 35 000 тонн/месяц. При максимальных потребностях рынка 10 000 тонн. Поэтому для новых собственников этот бизнес не особенно выгодный, благо достался он относительно недорого, и каждый развивал его в меру понимания своих стратегических целей.

Орский з-д ОЦМ был пере профилировал в вагоноремонтный. Каменск-Уральский, Гайский ОЦМ и «Красный Выборжец» уменьшили объемы производства и повысили специализацию.

УГМК явно или не явно установила контроль над Кировским, Кольчугинским, Ревдинским заводами ОЦМ, Владикавказским з-д «Кристалл». Это позволило исключить конкуренцию и демпинг, контролировать производственную наценку и распределять заказы на заводах.

Особенно повезло тем, чьи активы располагались в крупных городах. Естественно никто не стал развивать производство. Главной целью стала продажа земельных участков. И часто единственным препятствием служило наличие МОБ заказов. Но решение было найдено: приобретается производственная площадка вне Москвы, на ее территорию переносится оборудование (как правило не все), декларируется возобновление производства, оформляются соответствующие бумаги.

Первым этот путь пять лет назад проделал ЭЗКС, весной этого года Московский завод ОЦМ. При этом был продан на металлом прокатный стан позволяющий получать листы шириной 1800 мм с великолепным редуктором немецкой фирма Auchenbuch. (практически весь сортамент листов БрХ0,8). Оборудование стоимостью в 600 млн. продано за 3 млн.

Следующим в этом списке я полагаю будет "КВ".

Следует отметить, что как и в советские времена, работа с мелкими заказами не интересна большим заводам, даже несмотря на кажущуюся сверх доходность. Производственнику понятно: сначала делают крупные однотипные заказы, выполняется план, а потом занимаются «мелочевкой». Причем часто производство спецсплавов весьма трудоемко и требует высокой квалификации рабочих. Проще отказаться от их выпуска. А в отличие от советского времени рычагов давления у заказчиков нет. Пойдешь во арбитраж - вообще ничего не получишь.

Немного о "ЗКС". В 2004 году, разместив заказ на "ЭЗКС" я столкнулся с общей проблемой: не выполнение заказа. Попав на завод я увидел с одной стороны уникальное производство и замечательных специалистов, с другой некомпетентного руководителя.

Встреча с собственниками обозначила их позицию: повышение эффективности и прибыльности ЭЗКС не является стратегической задачей. Цель - продажа земли. Но поскольку у завода были большие долги по поставке продукции, за которую была взята предоплата, я предложил взять в аренду оборудование и помещения, решить проблемы ЭЗКС в части товарных поставок и далее развивать тематику ЭЗКС самостоятельно.

В ноябре 2006 года было создано ЗАО "ЗКС" юридически никак не связанное с ОАО "ЭЗКС" - но в которое перешел на работу самый ценный актив: Люди, замечательные специалисты, с их знаниями и огромным опытом реального производства. Также не оказались на свалке техническая документация и научные отчеты. Поскольку визуально для заказчиков ничего не изменилось: большинство знакомых лиц, та же территория, только лишь новое руководство, тогда еще молодое и при этом все получили заказанную продукцию, ни у кого не возникло проблем с основным производством, переход клиентов произошел спокойно.

Идея: голосуй за имя которое знаешь - сработала на 100%. Но это было лишь начало пути.

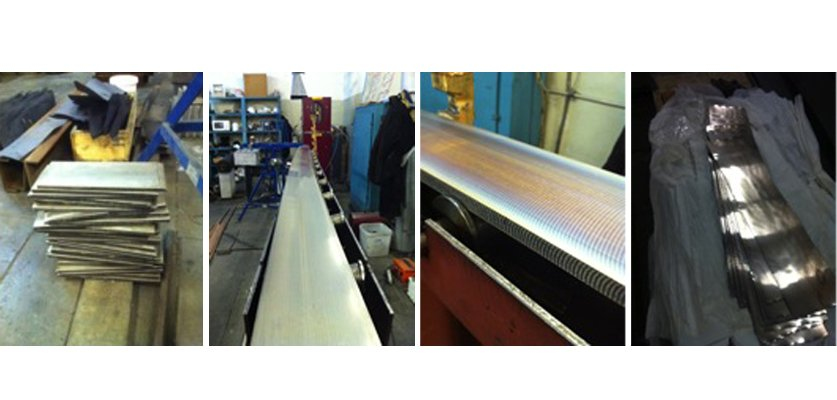

В следующие два года надо было решить задачу организации производства вне стен старого "ЭЗКС", поскольку его судьба была известна и было жесткое ограничение по времени. Я считаю, что нами эта задача решена успешно: были приобретены активы, обеспечивающие нас высококачественным вакуумным литьем заготовок, закуплено новое оборудование, в основном для последних финишных стадий переделов, для обеспечения требуемых заказчиком потребительских качеств. И самое важное, наладить широкие и продуктивные кооперационные связи, которые позволили избежать приобретения дорогостоящего прессового и прокатного оборудования. В условиях малотоннажного производства окупаемость этих инвестиций всегда под вопросом. Поэтому наши исследовательские усилия были направлены на возможность получения заготовок из сложнолегированных сплавов максимально приближенных к конечным размерам методом непрерывного литья.

Так появилась технология:

Считаю личным достижением получение с ее использованием заготовок для изготовления лент припоя марки ПМ-17. Химический состав:

| Основные элементы, % | Примесей не более, % | ||||||

|---|---|---|---|---|---|---|---|

| Mn | Ni | Sn | Si | Fe | B | Cu | Сумма остальных |

| 15,0-17,0 | 12,5-14,0 | 5,0-6,0 | 0,2-0,6 | 1,0-2,0 | 0,15-0,3 | основа | 0,3 |

Кроме того проведена большая работа по согласованию нормативной документации и аттестации нашей продукции у заказчиков, с изменениями в КД, где это необходимо. Так исторически у нас сложились очень тесные и партнерские отношения с НПО "Энергомаш". Поэтому о проблемах поставок продукции сортамента "КВ" мы знаем не понаслышке. Свое первое письмо о необходимости поисков путей организации его альтернативного производства я написал в 2006 г. Но блестяще организованная и неоднократно произведенная операция под лозунгом не дадим умереть неизлечимому больному наполнила предприятия отрасли огромными многомиллионными складскими запасами, породила проблему замены брака, взаимных упреков и арбитражных разбирательств, при этом не решила проблему по существу и сделала невозможной обсуждение до последнего момента. Мы ощутили это на себе - кому нужен альтернативный поставщик если у тебя на складе продукции на пять лет вперед. И только дальновидность сотрудников ОАО "Энергомаш" позволила провести требуемые испытания и согласовать ТУ на прутки из ЖМС. Что позволило получать данную продукцию в реально требуемых объемах и по сбалансированным ценам.

Можно ли решить вопрос с выпуском другого сортамента "КВ", такого как листы и трубы. Я думаю, что да. Для этого необходимо построить новый специализированный завод. При этом он должен быть спроектирован на реальные потребности отрасли и иметь в своем составе современное, эффективное оборудование, нацеленное на решение задач именно малотоннажного производства. При этом, на этом оборудовании можно освоить выпуск проката и из других проблемных сплавов. Кроме того, строительство цехов с использованием современных технологий и материалов может дать существенную экономию на содержание инфраструктуры.

Зададимся вопросом: «Кто может реализовать этот проект?»

Государство. Для этого создается новое ФГУП или ОАО. Выделяется финансирование. А дальше все равно встанет вопрос - кто будет осуществлять проект? Где найти специалистов, разбирающихся в этой проблематике. Как пригласить их на работу? Чем заинтересовать? Но если удастся создать боеспособную команду, то да - задачу вполне можно решить. Вопрос только в издержках и сроках.

Коммерческие структуры. При этом любая из них, от такой маленькой как "ЗКС", до таких гигантов как УГМК, должны будут решить два важных вопроса:

- Заключение долгосрочных контрактов на поставку проката. И самое главное гарантии их исполнения. Например изменения в Федеральном законодательстве могут сделать их выполнение затруднительным. Например закон о госзакупках.

- Окупаемость. Организация производства листов по технологии "КВ" потребует строительства как минимум стана горячей прокатки для производства широких 2-м листов и загружен он будет далеко не на полную мощность.

Но даже если этот проект будет реализован, пусть даже и по внеэкономическим резонам, то что получает государство? Правильно! КВ-2. Такой же монопольный поставщик, со всеми вытекающими последствиями: от ценообразования до сроков выполнения заказов. Как говорится: За что боролись?

Я считаю, что есть третий путь, самым эффективный, как с точки зрения материальных затрат так и времени реализации, это путь основанный на принципах частно-государственного партнерства. Для этого я предлагаю обсудить идею создания ОАО в капитале которого были бы представлены:

- Государство. Только оно своим целевым финансированием может обеспечить строительство нового завода и таким образом решить для себя проблему остановки производства ЖРД. При этом у него остается возможность участвовать в его управлении.

- Основные предприятия-потребители данной продукции. Своим участием они могли бы гарантировать портфель будущих заказов. При этом также иметь возможность участвовать в его управлении.

- Коммерческие структуры, которые возьмутся за реализацию этого проекта. Их интерес участие в акционерном капитале.

Как видим получился треугольник, причем он может необязательно быть равносторонним. Но все равно, треугольник это три вершины, три точки, и в соответствии с аксиомой Евклида через них можно провести одну плоскость, которая станет устойчивым фундаментом для совместной работы.

Кроме того, это завод, оснащенный оборудованием, позволяющим вести работу с мелким сортом, может быть интересен и профильным институтам, став базой для разработки новых материалов и технологий. Этакий ЭЗКС, но на новом передовом уровне.

Как первый шаг: я предлагаю подписать протокол о намерениях по созданию ОАО.

Если идея сработает, то станет понятен состав участников проекта, и следующим шагом могло бы стать создание рабочей группы из уполномоченных лиц для определение номенклатуры материалов и объемов их выпуска. Это должно лечь в основу бизнес-плана и проекта завода. Рабочая группа должна определиться с разработчиками требуемой документации и источниками финансирования.

Свои пожелания направляйте на e-mail: conference@ezks.ru